Linea di Zincatura 1

Dimensioni vasca: 12.70m x 1.90m x 3.30m

Da sempre operativo l’impianto di PRODUZIONE 1 permette la zincatura di ogni tipo di carpenterie dalle più leggere e delicate alle più ingombranti e pesanti

Il processo di ammodernamento che ha coinvolto tutte le strutture e gli impianti che lo compongono è stato radicale e profondo garantendo una continua evoluzione della linea produttiva in risposta alle nuove tecnologie sviluppatesi nel corso del tempo allo scopo di ottenere un prodotto di qualità sempre migliore e un servizio al cliente sempre più efficiente.

Questo ha permesso l’istallazione delle più moderne tecnologie in fatto di contenimento degli impatti sulla salute e sicurezza dei lavoratori e sull’ambiente attraverso:

- Un reparto di pre-trattamento chimico a “tunnel” che consente sia di contenere e depurare le evaporazioni acide che di escludere la presenza di operatori esposti a tali evaporazioni.

- Una cappa di contenimento, aspirazione e depurazione dei fumi derivanti dalla vasca di zincatura.

Questo impianto è il primo ad essere stato interamente concepito e realizzato applicando le migliori tecnologie disponibili per il settore, sia in termini di qualità, di sicurezza e di riduzione degli impatti ambientali.

Avviato nel 2010, è il primo impianto ad essere stato interamente concepito e realizzato applicando le migliori tecnologie disponibili per il settore, completamente automatizzato e monitorato in continuo in ogni fase del processo principale, garantisce una elevata qualità del materiale lavorato nonché standardizzazione e quindi riproducibilità di tale qualità.

Questo impianto è principalmente dedicato alla lavorazione di peso ed ingombro medio piccole e con esigenze di maggior attenzione al grado di rifinitura quali: elementi per recinzioni, carpenteria, profili e grigliati in genere.

Linea di Zincatura 2

Dimensioni vasca: 8.00m x 2.00m x 3.00m

Linea di Zincatura 2

Dimensioni vasca: 8.00m x 2.00m x 3.00m

Questo impianto è il primo ad essere stato interamente concepito e realizzato applicando le migliori tecnologie disponibili per il settore, sia in termini di qualità, di sicurezza e di riduzione degli impatti ambientali.

Avviato nel 2010, è il primo impianto ad essere stato interamente concepito e realizzato applicando le migliori tecnologie disponibili per il settore, completamente automatizzato e monitorato in continuo in ogni fase del processo principale, garantisce una elevata qualità del materiale lavorato nonché standardizzazione e quindi riproducibilità di tale qualità.

Questo impianto è principalmente dedicato alla lavorazione di peso ed ingombro medio piccole e con esigenze di maggior attenzione al grado di rifinitura quali: elementi per recinzioni, carpenteria, profili e grigliati in genere.

Fasi produttive

Sgrassaggio

E’ la prima fase dei cicli di pulizia che devono subire le carpenterie prima di poter procedere con la zincatura a caldo. L’obbiettivo è quello di ottenere l’eliminazione degli oli refrigeranti, antiossidanti e lubrificanti oltre a grassi depositati sulla superfice del materiale e residuati dalle lavorazioni meccaniche.

Decapaggio

Mediante l’immersione in soluzioni di acido cloridrico diluito in acqua possiamo procedere con l’eliminazione delle incrostazioni, degli ossidi e della ruggine presenti sui materiali che ci vengono inviati. Queste vasche, riscaldate con i fumi esausti estratti dal forno di zincatura mediate l’uso di uno scambiatore di calore, vengono rabboccate e rigenerate quando il loro potere acido tende a diminuire per via dell’utilizzo. Nel nostro impianto di zincatura sono presenti molte vasche con un diverso rapporto di diluizione e comunque compreso tra il 12 e il 15%, e come tutti gli altri pretrattamenti avviene all’interno di un tunnel che consente l’aspirazione ed il successivo filtraggio delle emissioni proteggendo anche gli operatori di fatto impedendogli il contatto diretto con sostanze acide.

Lavaggio

Necessaria ed inevitabile è la fase di lavaggio del materiale che ha completato la fase di decapaggio, infatti risulta fondamentale evitare il trascinamento di acidi, ferro o sali di ferro nelle successive vasche questo non solo impedirne l’inquinamento ma anche per diminuire la produzione di mattes (sottoprodotto generato in fase di zincatura) e quindi anche il consumo di zinco.

Flussaggio

Consiste in una soluzione di sali (ZnCI2, Nh4CI, KCI) e ha lo scopo di impedirne la veloce ossidazione del materiale decapato con la formazione di una pellicola superficiale uniforme. Attraverso un impianto di rigenerazione in continuo questa vasca viene tenuta nella condizione ottimale, riscaldata con i fumi esausti estratti dal forno di zincatura è molto utile anche a ridurre i tempi di essicazione delle carpenterie migliorando anche la reazione galvanica che avviene durante il processo di zincatura.

Essiccazione

Attraverso l’uso di uno scambiatore di calore che sfrutta l’energia residua nei fumi esausti estratti durante il processo di zincatura viene riscaldato un forno che ci permette di svolgere le fasi di essiccazione e preriscaldamento. Il preriscaldamento riduce i tempi di zincatura, diminuisce il rischio di deformazioni meccaniche e abbassa la possibilità di getti e spruzzi in fase di immersione all’interno della vasca di zincatura. L’essiccazione dei sali di flussaggio garantisce invece una migliore reazione ferro/zinco.

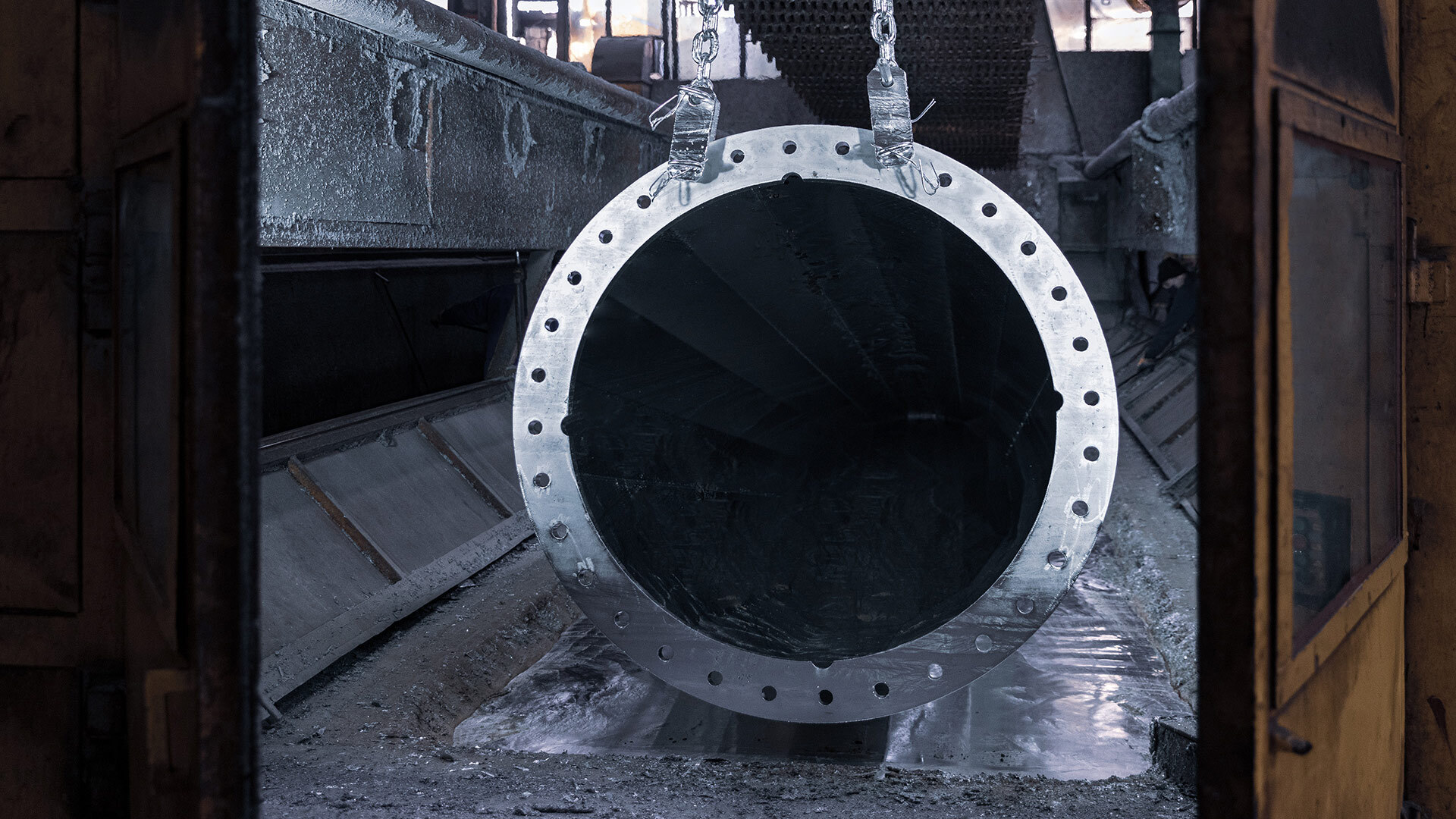

Zincatura

Il cuore dell’impianto è senza dubbio la vasca di zincatura, tutte le fasi precedenti vengono ottimizzate e corrette affinché sia possibile procedere con questa importante immersione. All’interno della vasca è presente una lega di zinco in accordo ai più importanti standard di riferimento che viene giornalmente rabboccata con zinco puro per sopperire alla diminuzione causata dall’utilizzo. Il materiale viene immerso lentamene e viene fatto stazionare all’interno per il tempo necessario affinché avvenga la reazione galvanica che permette di creare questo stato coriaceo e duraturo formato dallo zinco e dallo stato di laminazione del metallo; Gli operatori a bordo vasca, prima dell’estrazione delle carpenterie, procedono con la rimozione delle ceneri che si generano per la combustione deli sali di flussaggio ancora presenti. La temperatura di esercizio è di 445° gradi celsius e viene riscaldata mediante l’uso di bruciatori a metano. La pulizia periodica impedisce l’accumulo dei sottoprodotti come mattes che tendono a depositarsi sul fondo della vasca.

Controllo e finitura

Il materiale viene controllato e pulito dai resudui superficiali e viene verificata la corrispondenza alle richieste effettuate dal cliente in fase di ordine.

Per saperne di più

Ulteriori informazioni

Brochure

Per maggiori informazioni scarica subito la nostra brochure.

FAQ

Hai dubbi? Visita la nostra sezione di domande e risposte frequenti